A higanygőz, a fénykibocsátó dióda (LED) és az excimer két különböző UV-keményedő lámpatechnológia. Bár mindhármat különféle fotopolimerizációs folyamatokban használják tinták, bevonatok, ragasztók és extrudált termékek térhálósítására, a kisugárzott UV-energiát létrehozó mechanizmusok, valamint a megfelelő spektrális teljesítmény jellemzői teljesen eltérőek. Ezen különbségek megértése elengedhetetlen az alkalmazás- és készítményfejlesztéshez, az UV-keményedő forrás kiválasztásához és az integrációhoz.

Higanygőzlámpák

Mind az elektródás ívlámpák, mind az elektróda nélküli mikrohullámú lámpák a higanygőz kategóriájába tartoznak. A higanygőzlámpák egyfajta közepes nyomású gázkisüléses lámpák, amelyekben kis mennyiségű elemi higanyt és inert gázt párologtatnak el plazmává egy lezárt kvarccsőben. A plazma egy hihetetlenül magas hőmérsékletű ionizált gáz, amely képes vezetni az elektromos áramot. Úgy állítják elő, hogy elektromos feszültséget alkalmaznak két elektróda között egy ívlámpában, vagy egy elektróda nélküli lámpát mikrohullámú sütőben hevítenek egy házban vagy üregben, hasonlóan a háztartási mikrohullámú sütőhöz. Elpárologtatás után a higanyplazma széles spektrumú fényt bocsát ki ultraibolya, látható és infravörös hullámhosszon.

Elektromos ívlámpa esetén az alkalmazott feszültség energiával tölti fel a lezárt kvarccsövet. Ez az energia elpárologtatja a higanyt plazmává, és elektronokat szabadít fel az elpárologtatott atomokból. Az elektronok egy része (-) a lámpa pozitív volfrámelektródája vagy anódja (+) felé áramlik, és az UV-rendszer elektromos áramkörébe. Az újonnan hiányzó elektronokkal rendelkező atomok pozitív energiájú kationokká (+) válnak, amelyek a lámpa negatív töltésű volfrámelektródája vagy katódja (-) felé áramlanak. Mozgásuk során a kationok semleges atomokkal ütköznek a gázkeverékben. Az ütközés során az elektronok semleges atomokról kationokra kerülnek. Ahogy a kationok elektronokat nyernek, alacsonyabb energiájú állapotba kerülnek. Az energiakülönbség a kvarccsőből kifelé sugárzó fotonok formájában kisül. Feltéve, hogy a lámpa megfelelően van táplálva, helyesen hűtve, és hasznos élettartamán belül üzemel, az újonnan keletkezett kationok (+) állandó mennyisége a negatív elektróda vagy katód (-) felé gravitál, több atomot ütköztetve, és folyamatos UV-fény kibocsátását eredményezve. A mikrohullámú lámpák hasonló módon működnek, azzal a különbséggel, hogy a mikrohullámok, más néven rádiófrekvenciás (RF) eszközök, helyettesítik az elektromos áramkört. Mivel a mikrohullámú lámpáknak nincsenek volfrám elektródáik, és egyszerűen egy lezárt kvarccső, amely higanyt és inert gázt tartalmaz, általában elektróda nélküli lámpáknak nevezik őket.

A szélessávú vagy széles spektrumú higanygőzlámpák UV-kibocsátása megközelítőleg egyenlő arányban fedi le az ultraibolya, a látható és az infravörös hullámhosszakat. Az ultraibolya rész UVC (200-280 nm), UVB (280-315 nm), UVA (315-400 nm) és UVV (400-450 nm) hullámhosszak keverékét tartalmazza. A 240 nm alatti hullámhosszú UVC-t kibocsátó lámpák ózont termelnek, és elszívást vagy szűrést igényelnek.

A higanygőzlámpa spektrális teljesítménye kis mennyiségű adalékanyag, például vas (Fe), gallium (Ga), ólom (Pb), ón (Sn), bizmut (Bi) vagy indium (In) hozzáadásával módosítható. A hozzáadott fémek megváltoztatják a plazma összetételét, és ennek következtében a kationok elektronfelvételekor felszabaduló energiát. A hozzáadott fémeket tartalmazó lámpákat adalékolt, additív és fémhalogenid lámpáknak nevezik. A legtöbb UV-formulált tinta, bevonat, ragasztó és extrudált anyag úgy van kialakítva, hogy megfeleljen a standard higany- (Hg) vagy vas- (Fe) adalékolt lámpák teljesítményének. A vas-adalékolt lámpák az UV-kibocsátás egy részét hosszabb, közel látható hullámhosszak felé tolják el, ami jobb behatolást eredményez a vastagabb, erősen pigmentált készítményeken keresztül. A titán-dioxidot tartalmazó UV-készítmények általában jobban kikeményednek galliummal (GA) adalékolt lámpákkal. Ez azért van, mert a galliumlámpák az UV-kibocsátás jelentős részét 380 nm-nél hosszabb hullámhosszak felé tolják el. Mivel a titán-dioxid adalékanyagok általában nem nyelik el a 380 nm feletti fényt, a fehér formulációjú galliumlámpák használata lehetővé teszi, hogy a fotoiniciátorok több UV-energiát nyeljenek el, mint az adalékanyagok.

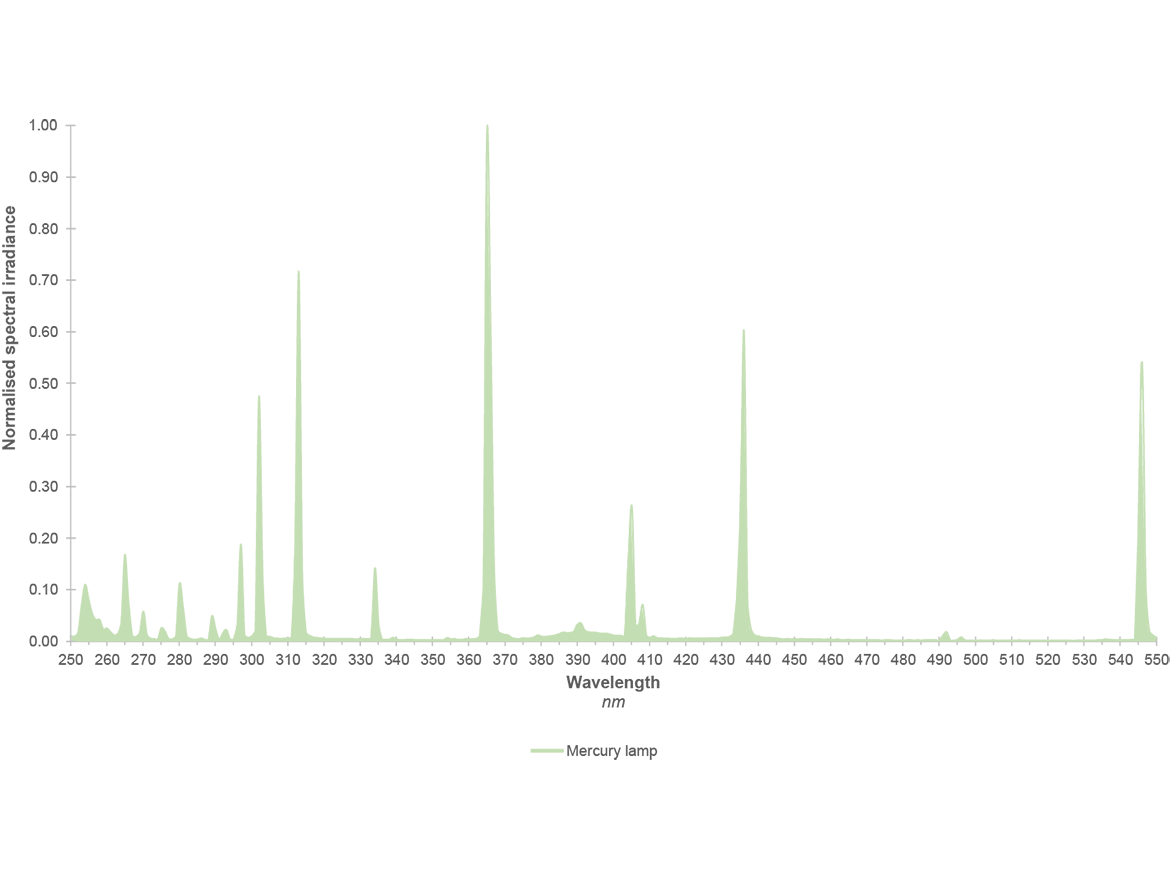

A spektrális profilok vizuálisan ábrázolják a készítménygyártók és a végfelhasználók számára, hogy egy adott lámpakialakítás kisugárzott teljesítménye hogyan oszlik el az elektromágneses spektrumon. Míg az elpárologtatott higany és az adalékanyag-fémek meghatározott sugárzási jellemzőkkel rendelkeznek, a kvarccsőben lévő elemek és inert gázok pontos keveréke, valamint a lámpa felépítése és a kikeményítőrendszer kialakítása mind befolyásolja az UV-kibocsátást. Egy nem integrált, a lámpagyártó által szabadban táplált és mért lámpa spektrális teljesítménye eltérő spektrális teljesítménnyel fog rendelkezni, mint egy megfelelően tervezett reflektorral és hűtéssel ellátott lámpafejbe szerelt lámpa spektrális teljesítménye. A spektrális profilok könnyen beszerezhetők az UV-rendszerek szállítóitól, és hasznosak a készítményfejlesztésben és a lámpa kiválasztásában.

Egy gyakori spektrális profil a spektrális besugárzást az y tengelyen, a hullámhosszt pedig az x tengelyen ábrázolja. A spektrális besugárzás többféleképpen is megjeleníthető, beleértve az abszolút értéket (pl. W/cm2/nm), vagy tetszőleges, relatív vagy normalizált (egység nélküli) mértékeket. A profilok általában vonaldiagramként vagy oszlopdiagramként jelenítik meg az információkat, amelyek a kimenetet 10 nm-es sávokba csoportosítják. A következő higanyívlámpa spektrális kimeneti grafikonja a GEW rendszereinek relatív besugárzását mutatja a hullámhosszhoz viszonyítva (1. ábra).

1. ÁBRA »Spektrális kimeneti diagramok higanyra és vasra.

A „lámpa” kifejezés Európában és Ázsiában az UV-kibocsátó kvarccsövekre utal, míg Észak- és Dél-Amerikában általában felcserélhető izzó-lámpa kombinációt használnak. A „lámpa” és a „lámpafej” egyaránt a kvarccsövet és az összes többi mechanikus és elektromos alkatrészt tartalmazó teljes egységet jelenti.

Elektróda ívlámpák

Az ívlámpa-rendszerek egy lámpafejből, egy hűtőventilátorból vagy hűtőből, egy tápegységből és egy ember-gép interfészből (HMI) állnak. A lámpafej tartalmaz egy lámpát (izzót), egy reflektort, egy fém burkolatot vagy házat, egy zárszerkezetet, és néha egy kvarc ablakot vagy drótvédőt. A GEW kvarccsöveit, reflektorait és zárszerkezeteit kazettás egységekbe szereli, amelyek könnyen eltávolíthatók a külső lámpafej-burkolatból vagy házból. A GEW kazetta eltávolítása jellemzően másodpercek alatt elvégezhető egyetlen imbuszkulccsal. Mivel az UV-kibocsátás, a lámpafej teljes mérete és alakja, a rendszer jellemzői és a kiegészítő berendezések igényei alkalmazásonként és piaconként eltérőek, az ívlámpa-rendszereket általában egy adott alkalmazáskategóriához vagy hasonló géptípusokhoz tervezték.

A higanygőzlámpák 360°-os fényt bocsátanak ki a kvarccsőből. Az ívlámpás rendszerek a lámpa oldalán és hátulján elhelyezett reflektorokat használnak, hogy a fény nagyobb részét befogják és a lámpafej előtti meghatározott távolságra fókuszálják. Ezt a távolságot fókusznak nevezik, és itt a legnagyobb a besugárzás. Az ívlámpák jellemzően 5-12 W/cm2 energiát bocsátanak ki a fókuszban. Mivel a lámpafej UV-kibocsátásának körülbelül 70%-a a reflektorból származik, fontos a reflektorok tisztán tartása és rendszeres cseréje. A reflektorok tisztításának vagy cseréjének elmulasztása gyakran hozzájárul a nem megfelelő kikeményedéshez.

A GEW több mint 30 éve fejleszti kikeményítő rendszereinek hatékonyságát, testre szabja a funkciókat és a teljesítményt az adott alkalmazások és piacok igényeinek kielégítésére, valamint integrációs tartozékok széles portfólióját fejleszti. Ennek eredményeként a GEW mai kereskedelmi kínálata magában foglalja a kompakt házkialakításokat, a nagyobb UV-visszaverődésre és a csökkentett infravörös sugárzásra optimalizált reflektorokat, a csendes integrált zármechanizmusokat, a hálószoknyákat és -nyílásokat, a kagylóhéjas hálóadagolást, a nitrogénes inerciációt, a pozitív nyomású fejeket, az érintőképernyős kezelőfelületet, a szilárdtest tápegységeket, a nagyobb működési hatékonyságot, az UV-kimenet monitorozását és a távoli rendszermonitorozást.

Amikor közepes nyomású elektródás lámpák működnek, a kvarc felületi hőmérséklete 600 °C és 800 °C között van, a belső plazma hőmérséklete pedig több ezer Celsius-fok. A kényszerített levegő az elsődleges eszköz a lámpa megfelelő üzemi hőmérsékletének fenntartására és a kisugárzott infravörös energia egy részének eltávolítására. A GEW ezt a levegőt negatívan táplálja; ez azt jelenti, hogy a levegő áthalad a házon, a reflektor és a lámpa mentén, majd kivezeti a szerelvényből, eltávolítva a gépet vagy a kötőfelületet. Egyes GEW rendszerek, mint például az E4C, folyadékhűtést alkalmaznak, ami valamivel nagyobb UV-kibocsátást tesz lehetővé, és csökkenti a lámpafej teljes méretét.

Az ívlámpáknak bemelegedési és lehűlési ciklusaik vannak. A lámpákat minimális hűtéssel gyújtják. Ez lehetővé teszi, hogy a higanyplazma elérje a kívánt üzemi hőmérsékletet, szabad elektronokat és kationokat termeljen, és lehetővé tegye az áram áramlását. A lámpafej kikapcsolásakor a hűtés még néhány percig folytatódik, hogy a kvarccső egyenletesen lehűljön. A túl meleg lámpa nem gyullad újra, és tovább kell hűlnie. Az indítási és lehűlési ciklus hossza, valamint az elektródák kopása minden feszültséggyújtás során az oka annak, hogy a GEW ívlámpákba mindig pneumatikus zárszerkezeteket építenek be. A 2. ábra léghűtéses (E2C) és folyadékhűtéses (E4C) elektródás ívlámpákat mutat.

2. ÁBRA »Folyadékhűtéses (E4C) és léghűtéses (E2C) elektródás ívlámpák.

UV LED lámpák

A félvezetők szilárd, kristályos anyagok, amelyek némileg vezetőképesek. Az elektromosság jobban áramlik egy félvezetőben, mint egy szigetelőben, de nem olyan jól, mint egy fémes vezetőben. A természetesen előforduló, de meglehetősen kevéssé hatékony félvezetők közé tartozik a szilícium, a germánium és a szelén. A teljesítményre és hatékonyságra tervezett szintetikusan előállított félvezetők olyan összetett anyagok, amelyekben a szennyeződések pontosan a kristályszerkezetbe vannak impregnálva. Az UV LED-ek esetében az alumínium-gallium-nitrid (AlGaN) egy gyakran használt anyag.

A félvezetők alapvető fontosságúak a modern elektronikában, és tranzisztorok, diódák, fénykibocsátó diódák és mikroprocesszorok létrehozására szolgálnak. A félvezető eszközöket elektromos áramkörökbe integrálják, és olyan termékekbe szerelik, mint a mobiltelefonok, laptopok, táblagépek, háztartási gépek, repülőgépek, autók, távirányítók és még a gyerekjátékok is. Ezek az apró, de nagy teljesítményű alkatrészek biztosítják a mindennapi termékek működését, miközben lehetővé teszik, hogy a termékek kompaktak, vékonyabbak, könnyebbek és megfizethetőbbek legyenek.

A LED-ek speciális esetében a precízen tervezett és gyártott félvezető anyagok viszonylag keskeny hullámhosszú fénysávokat bocsátanak ki, amikor egyenáramú áramforráshoz csatlakoztatják őket. A fény csak akkor keletkezik, amikor az áram a LED pozitív anódjától (+) a negatív katódjáig (-) folyik. Mivel a LED-ek kimenete gyorsan és könnyen szabályozható, és kvázi-monokromatikus, a LED-ek ideálisan alkalmasak a következőkre: jelzőfények; infravörös kommunikációs jelek; tévék, laptopok, táblagépek és okostelefonok háttérvilágítása; elektronikus táblák, hirdetőtáblák és jumbotronok; valamint UV-keményedés.

A LED egy pozitív-negatív átmenet (pn-átmenet). Ez azt jelenti, hogy a LED egyik része pozitív töltésű, ezt anódnak (+), a másik része pedig negatív töltésű, ezt katódnak (-) nevezik. Bár mindkét oldal viszonylag vezetőképes, az átmenet határa, ahol a két oldal találkozik, az úgynevezett kimerülési zóna, nem vezetőképes. Amikor egy egyenáramú (DC) áramforrás pozitív (+) kivezetése a LED anódjához (+), a forrás negatív (-) kivezetése pedig a katódhoz (-) van csatlakoztatva, a katódban lévő negatív töltésű elektronok és az anódban lévő pozitív töltésű elektronüresedések taszulnak az áramforrás által, és a kimerülési zóna felé tolódnak. Ez egy előre irányuló előfeszítés, amelynek hatása a nem vezető határ leküzdése. Ennek eredményeként az n-típusú tartományban lévő szabad elektronok áthaladnak és kitöltik a p-típusú tartományban lévő üresedéseket. Ahogy az elektronok áthaladnak a határon, alacsonyabb energiájú állapotba kerülnek. A megfelelő energiacsökkenés fényfotonok formájában szabadul fel a félvezetőből.

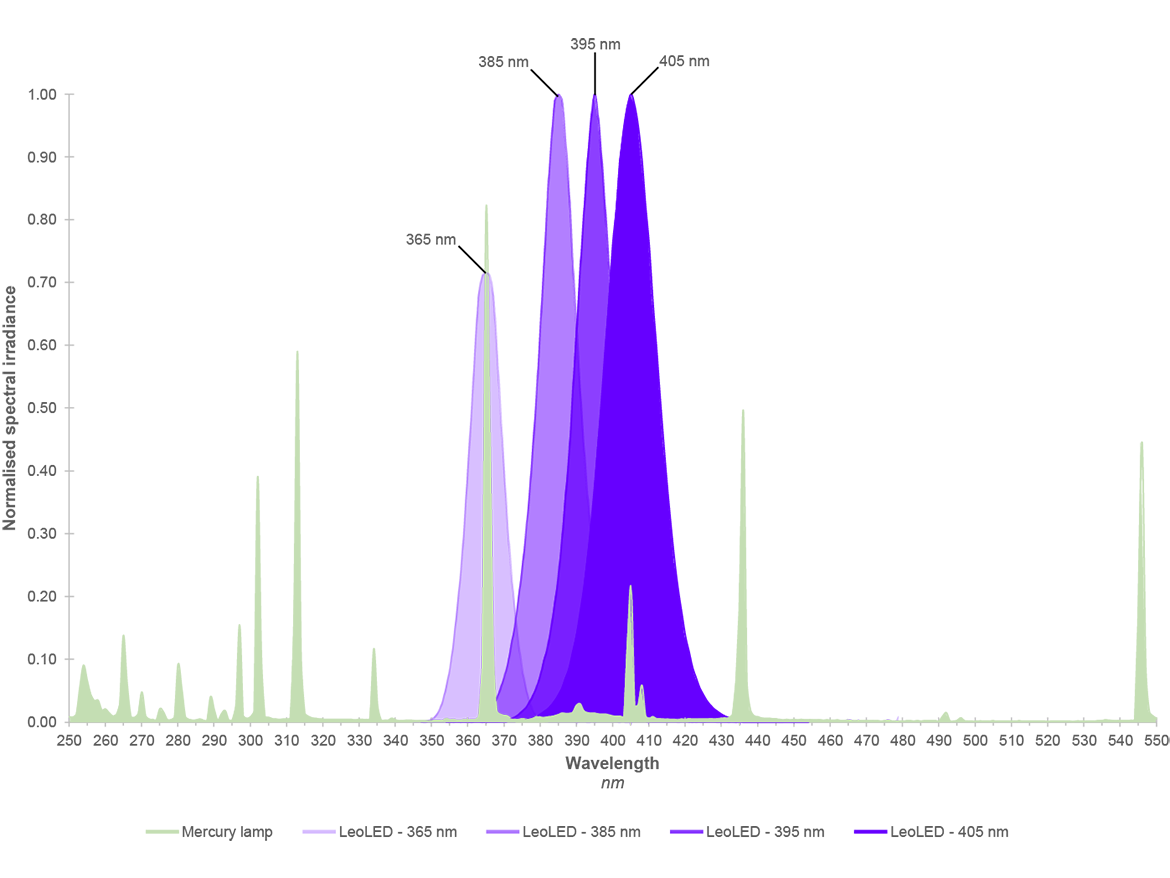

A kristályos LED-szerkezetet alkotó anyagok és adalékanyagok határozzák meg a spektrális teljesítményt. A ma kapható LED-es térhálósító források ultraibolya teljesítménye 365, 385, 395 és 405 nm-nél középre esik, tipikus toleranciájuk ±5 nm, és Gauss-féle spektrális eloszlású. Minél nagyobb a csúcs spektrális besugárzás (W/cm2/nm), annál magasabb a haranggörbe csúcsa. Míg az UVC fejlesztése folyamatban van 275 és 285 nm között, a teljesítmény, az élettartam, a megbízhatóság és a költségek még nem életképesek kereskedelmi szempontból a térhálósító rendszerek és alkalmazások esetében.

Mivel az UV-LED teljesítménye jelenleg hosszabb UVA hullámhosszakra korlátozódik, az UV-LED-es vulkanizálórendszer nem bocsát ki a közepes nyomású higanygőzlámpákra jellemző szélessávú spektrális teljesítményt. Ez azt jelenti, hogy az UV-LED-es vulkanizálórendszerek nem bocsátanak ki UVC, UVB, a legtöbb látható fényt és hőt termelő infravörös hullámhosszakat. Bár ez lehetővé teszi az UV-LED-es vulkanizálórendszerek hőérzékenyebb alkalmazásokban való alkalmazását, a közepes nyomású higanylámpákhoz kifejlesztett meglévő festékeket, bevonatokat és ragasztókat újra kell formulálni az UV-LED-es vulkanizálórendszerekhez. Szerencsére a vegyipari beszállítók egyre inkább kettős vulkanizálású termékeket kínálnak. Ez azt jelenti, hogy az UV-LED lámpával vulkanizálásra szánt kettős vulkanizálású készítmény higanygőzlámpával is vulkanizálódik (3. ábra).

3. ÁBRA »LED spektrális kimeneti diagramja.

A GEW UV-LED-es vulkanizáló rendszerei akár 30 W/cm2-t is kibocsátanak a kibocsátó ablaknál. Az ívlámpákkal ellentétben az UV-LED-es vulkanizáló rendszerek nem tartalmaznak olyan reflektorokat, amelyek a fénysugarakat egy koncentrált fókuszpontba irányítanák. Ennek eredményeként az UV-LED csúcsbesugárzása a kibocsátó ablak közelében jelentkezik. A kibocsátott UV-LED sugarak eltávolodnak egymástól, ahogy a lámpafej és a vulkanizáló felület közötti távolság növekszik. Ez csökkenti a fénykoncentrációt és a vulkanizáló felületet elérő besugárzás nagyságát. Bár a csúcsbesugárzás fontos a térhálósodáshoz, a növekvő besugárzás nem mindig előnyös, sőt gátolhatja a nagyobb térhálósodási sűrűséget. A hullámhossz (nm), a besugárzás (W/cm2) és az energiasűrűség (J/cm2) mind kritikus szerepet játszanak a kikeményedésben, és a kikeményedésre gyakorolt együttes hatásukat megfelelően meg kell érteni az UV-LED forrás kiválasztásakor.

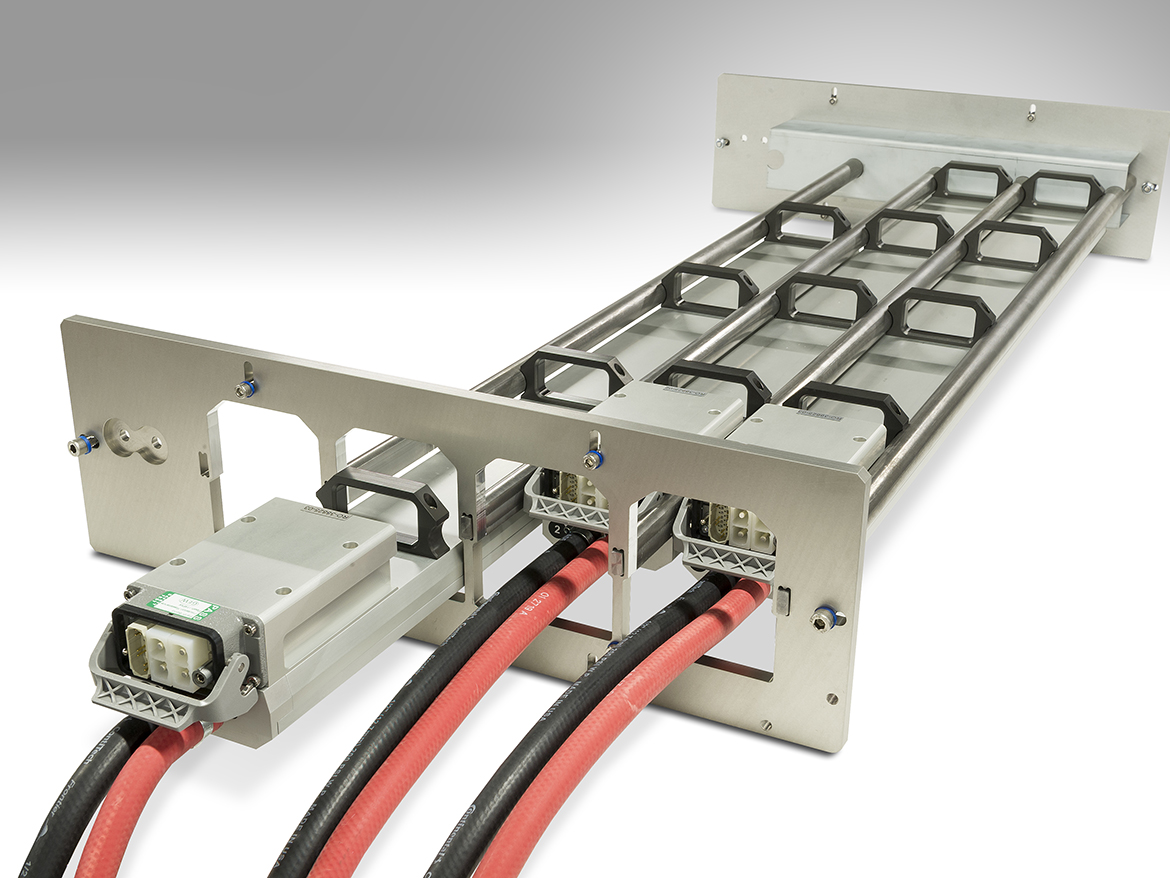

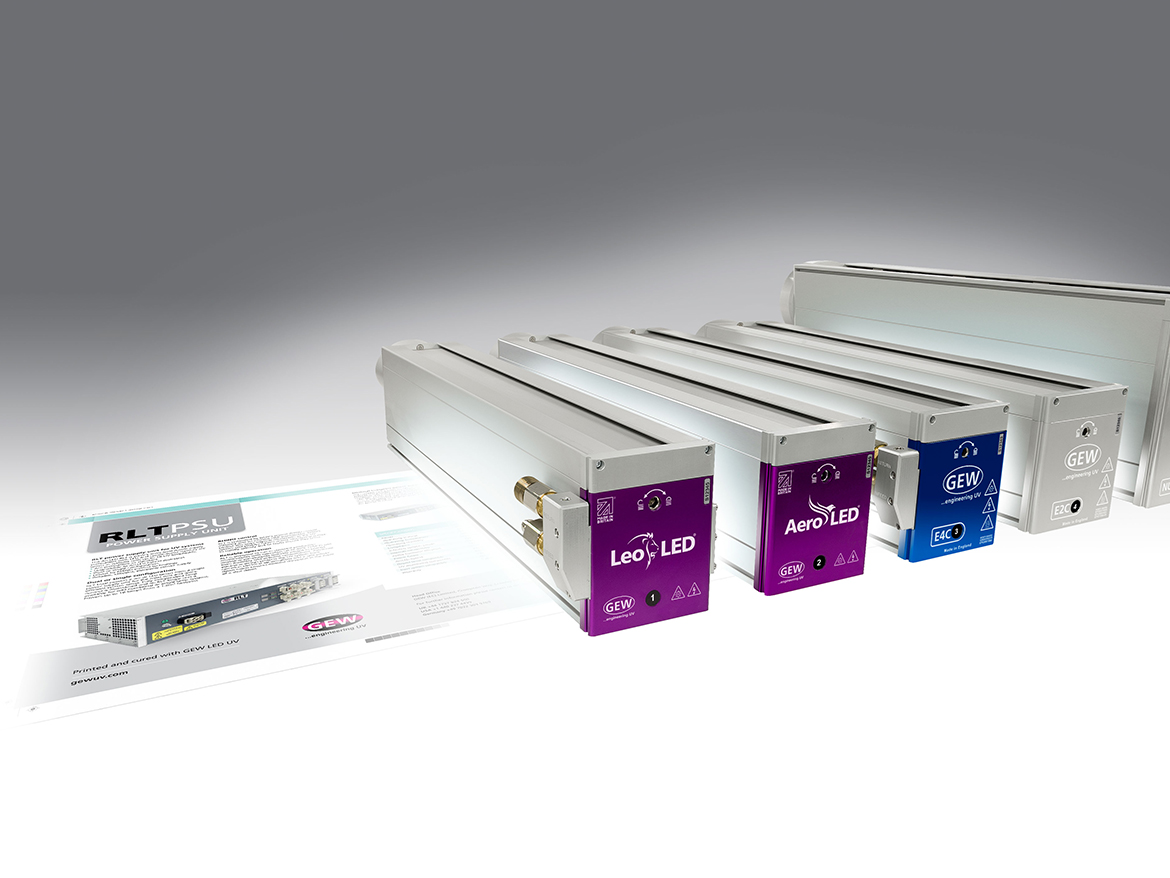

A LED-ek Lambert-féle fényforrások. Más szóval, minden UV LED egyenletes előremenő fényt bocsát ki egy teljes 360° x 180°-os félgömbön. Számos, egyenként négyzetmilliméter nagyságrendű UV LED van elrendezve egyetlen sorban, sorok és oszlopok mátrixában, vagy valamilyen más konfigurációban. Ezeket az alegységeket, más néven modulokat vagy tömböket, úgy tervezik, hogy a LED-ek közötti távolság biztosítsa a rések közötti átfedést és megkönnyítse a dióda hűtését. Több modult vagy tömböt ezután nagyobb egységekbe rendeznek, hogy különböző méretű UV-keményítő rendszereket hozzanak létre (4. és 5. ábra). Az UV-LED-es keményítőrendszer felépítéséhez szükséges további alkatrészek közé tartozik a hűtőborda, az emittáló ablak, az elektronikus meghajtók, az egyenáramú tápegységek, a folyadékhűtő rendszer vagy hűtő, valamint az ember-gép interfész (HMI).

4. ÁBRA »A LeoLED rendszer webes használatra.

5. ÁBRA »LeoLED rendszer nagysebességű, többlámpás telepítésekhez.

Mivel az UV-LED-es kikeményítő rendszerek nem sugároznak infravörös hullámhosszakat, erejükből adódóan kevesebb hőenergiát adnak át a kikeményedő felületre, mint a higanygőzlámpák, ez nem jelenti azt, hogy az UV LED-eket hidegen kötő technológiának kellene tekinteni. Az UV-LED-es kikeményítő rendszerek nagyon magas csúcsbesugárzást bocsáthatnak ki, és az ultraibolya hullámhosszak az energia egy formája. Bármilyen kimenetet nem nyel el a kémia, az felmelegíti az alatta lévő alkatrészt vagy hordozót, valamint a környező gépalkatrészeket.

Az UV LED-ek olyan elektromos alkatrészek is, amelyek hatékonyságát a nyers félvezető-tervezés és -gyártás, valamint a LED-ek nagyobb vulkanizálóegységbe történő becsomagolásához használt alkatrészek okozzák. Míg egy higanygőz kvarccső hőmérsékletét működés közben 600 és 800 °C között kell tartani, a LED pn-átmenet hőmérsékletének 120 °C alatt kell maradnia. Az UV-LED tömböt tápláló villamos energia mindössze 35-50%-a alakul át ultraibolya sugárzássá (nagymértékben hullámhosszfüggő). A többi hővé alakul, amelyet el kell távolítani a kívánt átmenet-hőmérséklet fenntartásához, valamint a meghatározott rendszerbesugárzás, energiasűrűség és egyenletesség, valamint a hosszú élettartam biztosításához. A LED-ek eredendően hosszú élettartamú szilárdtest eszközök, és a LED-ek nagyobb egységekbe integrálása megfelelően tervezett és karbantartott hűtőrendszerekkel kritikus a hosszú élettartam specifikációinak eléréséhez. Nem minden UV-vulkanizáló rendszer egyforma, és a nem megfelelően tervezett és hűtött UV-LED-vulkanizáló rendszereknél nagyobb a túlmelegedés és a katasztrofális meghibásodás valószínűsége.

Ív/LED hibrid lámpák

Bármely piacon, ahol vadonatúj technológiát vezetnek be a meglévő technológia helyettesítésére, aggodalmak és a teljesítmény szkepticizmusa egyaránt előfordulhat az adaptációval kapcsolatban. A potenciális felhasználók gyakran elhalasztják az adaptációt, amíg egy jól kiépített telepítési bázis nem alakul ki, esettanulmányok nem jelennek meg, pozitív ajánlások nem kezdenek tömegesen terjedni, és/vagy első kézből származó tapasztalatokat vagy referenciákat nem szereznek olyan személyektől és vállalatoktól, akiket ismernek és megbíznak. Gyakran kézzelfogható bizonyítékokra van szükség, mielőtt egy egész piac teljesen lemond a régiről, és teljes mértékben átáll az újra. Nem segít, hogy a sikertörténetek általában szigorúan őrzött titkok, mivel a korai alkalmazók nem akarják, hogy a versenytársak hasonló előnyöket realizáljanak. Ennek eredményeként mind a valós, mind a túlzó csalódástörténetek visszhangozhatnak a piacon, elfedve az új technológia valódi előnyeit, és tovább késleltetve az adaptációt.

A történelem során, és a vonakodó elfogadással szemben, a hibrid megoldásokat gyakran alkalmazták átmeneti hídként a meglévő és az új technológiák között. A hibrid rendszerek lehetővé teszik a felhasználók számára, hogy magabiztosabbak legyenek, és maguk dönthessék el, hogyan és mikor kell új termékeket vagy módszereket használni, anélkül, hogy a jelenlegi képességekről le kellene mondaniuk. UV-szárítás esetén a hibrid rendszer lehetővé teszi a felhasználók számára, hogy gyorsan és egyszerűen váltsanak a higanygőzlámpák és a LED-technológia között. Több szárítóállomással rendelkező gyártósorok esetén a hibridek lehetővé teszik a prések számára, hogy 100%-os LED-et, 100%-os higanygőzt vagy a két technológia bármilyen keverékét használják egy adott feladathoz.

A GEW ív/LED hibrid rendszereket kínál webes átalakítókhoz. A megoldást a GEW legnagyobb piacára, a keskeny webes címkézésre fejlesztették ki, de a hibrid kialakítás más webes és nem webes alkalmazásokban is alkalmazható (6. ábra). Az ív/LED egy közös lámpafejházat tartalmaz, amelybe higanygőz- vagy LED-kazetta is beilleszthető. Mindkét kazetta univerzális tápellátási és vezérlőrendszerről működik. A rendszeren belüli intelligencia lehetővé teszi a kazettatípusok megkülönböztetését, és automatikusan biztosítja a megfelelő tápellátást, hűtést és kezelői felületet. A GEW higanygőz- vagy LED-kazettáinak eltávolítása vagy beszerelése jellemzően másodpercek alatt elvégezhető egyetlen imbuszkulcs segítségével.

6. ÁBRA »Ív/LED rendszer webhez.

Excimer lámpák

Az excimer lámpák egyfajta gázkisüléses lámpák, amelyek kvázimonokramatikus ultraibolya energiát bocsátanak ki. Bár az excimer lámpák számos hullámhosszon kaphatók, a leggyakoribb ultraibolya sugárzási hullámhosszak 172, 222, 308 és 351 nm. A 172 nm-es excimer lámpák a vákuum UV-sávba (100-200 nm) esnek, míg a 222 nm-es hullámhossz kizárólag UVC-sávba (200-280 nm) tartozik. A 308 nm-es excimer lámpák UVB-sávot (280-315 nm), a 351 nm-es pedig kizárólag UVA-sávot (315-400 nm) bocsátanak ki.

A 172 nm-es vákuumos UV-hullámhosszak rövidebbek és több energiát tartalmaznak, mint az UVC-k; azonban nehezen tudnak nagyon mélyen behatolni az anyagokba. Valójában a 172 nm-es hullámhosszak teljesen elnyelődnek az UV-formulált vegyi anyagok felső 10-200 nm-es rétegében. Ennek eredményeként a 172 nm-es excimer lámpák csak az UV-formulák legkülső felületét kötik meg térhálóval, és más kikeményítő eszközökkel kombinálva kell integrálni őket. Mivel a vákuumos UV-hullámhosszakat a levegő is elnyeli, a 172 nm-es excimer lámpákat nitrogénnel inert atmoszférában kell üzemeltetni.

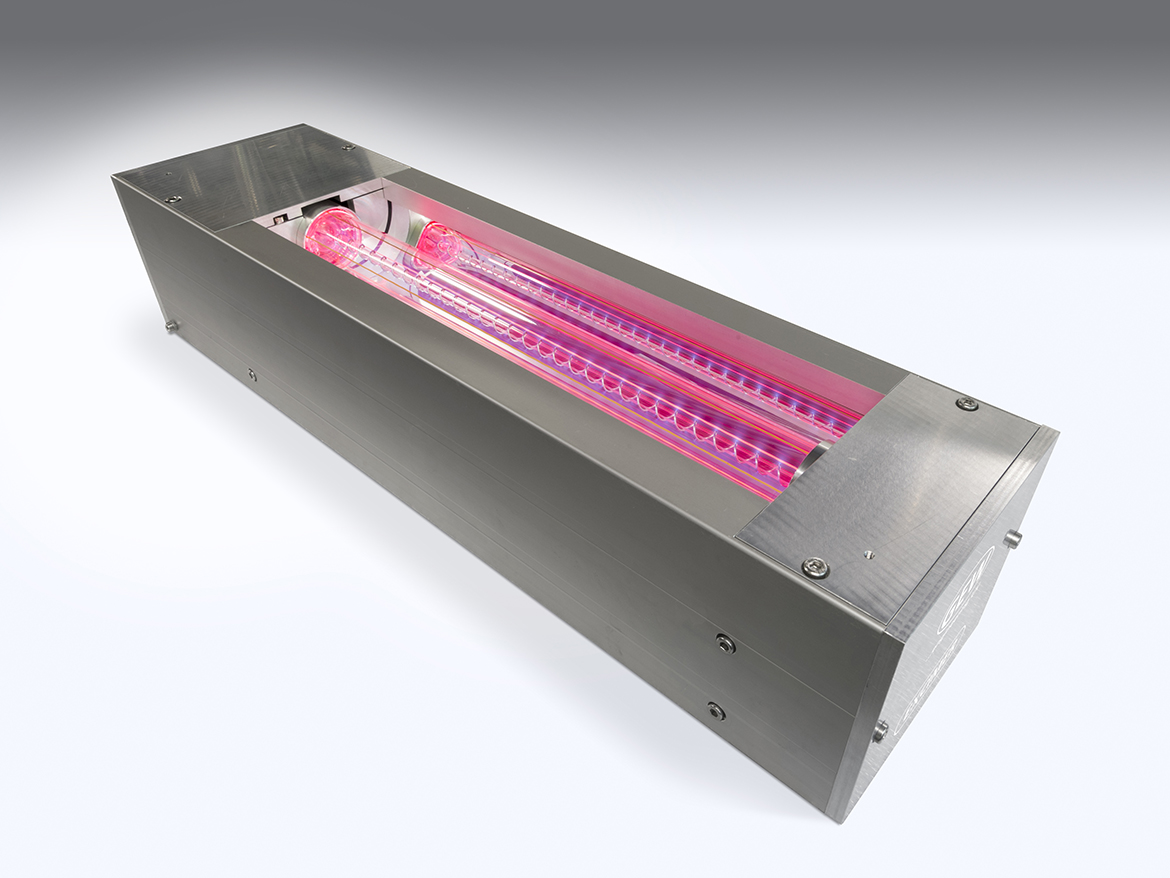

A legtöbb excimer lámpa egy kvarccsőből áll, amely dielektromos gátként szolgál. A cső nemesgázokkal van feltöltve, amelyek képesek excimer vagy exciplex molekulákat képezni (7. ábra). A különböző gázok különböző molekulákat hoznak létre, és a különböző gerjesztett molekulák határozzák meg, hogy a lámpa milyen hullámhosszakat bocsát ki. Egy nagyfeszültségű elektróda fut a kvarccső belső hosszában, míg a földelőelektródák a külső hosszában. Nagy frekvenciájú feszültségeket impulzusokkal juttatnak a lámpába. Ez elektronok áramlását okozza a belső elektródán belül, és a gázkeveréken keresztül a külső földelőelektródák felé kisülnek. Ez a tudományos jelenség dielektromos gátkisülésnek (DBD) nevezik. Ahogy az elektronok áthaladnak a gázon, kölcsönhatásba lépnek az atomokkal, és energizált vagy ionizált részecskéket hoznak létre, amelyek excimer vagy exciplex molekulákat hoznak létre. Az excimer és exciplex molekulák hihetetlenül rövid élettartamúak, és ahogy gerjesztett állapotból alapállapotba bomlanak, kvázimonokromatikus eloszlású fotonok bocsátanak ki.

7. ÁBRA »Excimer lámpa

A higanygőzlámpákkal ellentétben az excimer lámpa kvarccsövének felülete nem melegszik fel. Ennek eredményeként a legtöbb excimer lámpa kevés vagy semmilyen hűtéssel nem működik. Más esetekben alacsony szintű hűtésre van szükség, amelyet jellemzően nitrogéngáz biztosít. A lámpa hőstabilitása miatt az excimer lámpák azonnal be- és kikapcsolhatók, és nem igényelnek bemelegedési vagy lehűlési ciklusokat.

Amikor 172 nm hullámhosszon sugárzó excimer lámpákat integrálnak kvázimonokromatikus UVA-LED-es polimerizációs rendszerekkel és szélessávú higanygőzlámpákkal kombinálva, matt felületi effektusok jönnek létre. Az UVA LED lámpákat először a kémiai anyag gélesítésére használják. Ezután kvázimonokromatikus excimer lámpákat használnak a felület polimerizálására, végül pedig szélessávú higanylámpák térhálósítják a kémiai anyag többi részét. A három technológia különálló szakaszokban alkalmazott egyedi spektrális teljesítménye előnyös optikai és funkcionális felületi polimerizációs hatásokat eredményez, amelyeket az egyes UV-forrásokkal önmagában nem lehet elérni.

A 172 és 222 nm-es excimer hullámhosszak hatékonyan elpusztítják a veszélyes szerves anyagokat és a káros baktériumokat, ami praktikussá teszi az excimer lámpákat felülettisztításhoz, fertőtlenítéshez és felületi energiakezelésekhez.

Lámpa élettartama

A lámpa vagy izzó élettartamát tekintve a GEW ívlámpái általában akár 2000 órát is el tudnak viselni. A lámpa élettartama nem abszolút érték, mivel az UV-kibocsátás az idő múlásával fokozatosan csökken, és számos tényező befolyásolja. A lámpa kialakítása és minősége, valamint az UV-rendszer üzemállapota és a készítmény reakcióképessége. A megfelelően megtervezett UV-rendszerek biztosítják, hogy az adott lámpa (izzó) kialakítása által megkövetelt megfelelő teljesítmény és hűtés biztosított legyen.

A GEW által szállított lámpák (izzók) mindig a leghosszabb élettartamot biztosítják, ha GEW vulkanizálórendszerekben használják őket. A másodlagos beszállítók általában egy mintából visszafejtik a lámpát, és a másolatok esetleg nem tartalmazzák ugyanazt a csatlakozót, kvarc átmérőt, higanytartalmat vagy gázkeveréket, amelyek mind befolyásolhatják az UV-kibocsátást és a hőtermelést. Ha a hőtermelés nincs kiegyensúlyozva a rendszer hűtésével, a lámpa mind a teljesítmény, mind az élettartam tekintetében romlik. A hidegebb hőmérsékleten működő lámpák kevesebb UV-sugárzást bocsátanak ki. A melegebb hőmérsékleten működő lámpák nem tartanak olyan sokáig, és magas felületi hőmérsékleten deformálódnak.

Az ívlámpák élettartamát a lámpa üzemi hőmérséklete, az üzemórák száma, valamint az indítások vagy gyújtások száma korlátozza. Minden alkalommal, amikor egy lámpát nagyfeszültségű ívvel gyújtanak meg indítás közben, a volfrámelektróda egy része elkopik. Végül a lámpa nem gyullad újra. Az ívlámpák zármechanizmusokkal rendelkeznek, amelyek bekapcsolt állapotban blokkolják az UV-kibocsátást, alternatív megoldásként a lámpa ismételt ki- és bekapcsolására. A reaktívabb tinták, bevonatok és ragasztók hosszabb lámpaélettartamot eredményezhetnek; míg a kevésbé reaktív készítmények gyakoribb lámpacserét igényelhetnek.

Az UV-LED rendszerek természetüknél fogva hosszabb élettartamúak, mint a hagyományos lámpák, de az UV-LED-ek élettartama sem abszolút. A hagyományos lámpákhoz hasonlóan az UV LED-eknek is vannak korlátai a meghajtási erősséget illetően, és általában 120 °C alatti csatlakozási hőmérsékleten kell működniük. A LED-ek túlhajtása és a túlhűtése rontja az élettartamot, ami gyorsabb leromláshoz vagy katasztrofális meghibásodáshoz vezet. Nem minden UV-LED rendszergyártó kínál jelenleg olyan terveket, amelyek megfelelnek a legmagasabb, 20 000 órát meghaladó élettartamnak. A jobban tervezett és karbantartott rendszerek több mint 20 000 órán át tartanak, a gyengébb rendszerek pedig sokkal rövidebb időn belül meghibásodnak. A jó hír az, hogy a LED-rendszerek tervei folyamatosan fejlődnek és minden egyes tervváltozattal tovább tartanak.

Ózon

Amikor a rövidebb UVC-hullámhosszú sugarak oxigénmolekulákra (O2) hatnak, azok két oxigénatomra (O) bomlanak szét. A szabad oxigénatomok (O) ezután más oxigénmolekulákkal (O2) ütköznek, és ózont (O3) képeznek. Mivel a trioxigén (O3) kevésbé stabil a talajszinten, mint a dioxigén (O2), az ózon a légköri levegőben sodródva könnyen visszaalakul oxigénmolekulává (O2) és oxigénatommá (O). A szabad oxigénatomok (O) ezután újra egyesülnek egymással a kipufogórendszerben, oxigénmolekulákat (O2) hozva létre.

Ipari UV-szárítási alkalmazásoknál az ózon (O3) akkor keletkezik, amikor a légköri oxigén 240 nm alatti ultraibolya hullámhosszal kölcsönhatásba lép. A szélessávú higanygőz-szárítási források 200 és 280 nm közötti UVC-t bocsátanak ki, amely átfedésben van az ózonképződési tartomány egy részével, az excimer lámpák pedig 172 nm-es vákuum UV-t vagy 222 nm-es UVC-t bocsátanak ki. A higanygőz- és excimer-szárítási lámpák által termelt ózon instabil, és nem jelent jelentős környezeti problémát, de el kell távolítani a munkavállalók közvetlen környezetéből, mivel magas szinten légzőszervi irritáló és mérgező. Mivel a kereskedelmi forgalomban kapható UV-LED-es szárító rendszerek 365 és 405 nm közötti UVA-sugárzást bocsátanak ki, ózon nem keletkezik.

Az ózon szaga hasonló a fém, az égő vezeték, a klór és az elektromos szikra szagához. Az emberi szaglóérzék már 0,01–0,03 ppm (milliomodrész) ózonkoncentrációt is képes érzékelni. Bár ez személyenként és aktivitási szintenként változik, a 0,4 ppm-nél nagyobb koncentráció káros légzőszervi hatásokhoz és fejfájáshoz vezethet. Az UV-szárító sorokon megfelelő szellőztetést kell biztosítani a munkavállalók ózonnak való kitettségének korlátozása érdekében.

Az UV-szárító rendszereket általában úgy tervezik, hogy a lámpafejekből távozó elszívott levegőt visszatartsák, így azt el lehet vezetni a kezelőktől, az épületen kívülre, ahol oxigén és napfény jelenlétében természetes módon lebomlik. Alternatív megoldásként az ózonmentes lámpák kvarc adalékanyagot tartalmaznak, amely blokkolja az ózont generáló hullámhosszakat, és azokban az intézményekben, ahol el akarják kerülni a csövek kialakítását vagy a tetőn lévő lyukak vágását, gyakran szűrőket alkalmaznak a kipufogó ventilátorok kimeneténél.

Közzététel ideje: 2024. június 19.